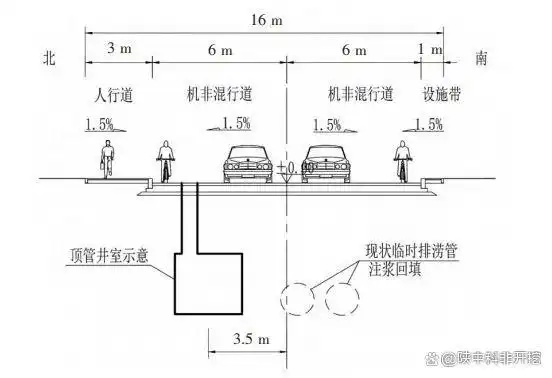

某道路项目呈东西走向,长约500m,路宽16m,雨水管道沿道路敷设,管道收集路面雨水及两侧地块雨水,并转输上游管道雨水后,排入与道路相交的市政河道中,雨水主管总长约450m,管径为 D1200~D1800。其中,检查井编号Y2~Y8 段管道埋深为5.5~6.7m,综合考虑项目现场的施工条件、地质情况和管道沟槽回填质量对道路整体质量的影响等因素,Y2-Y8段管道采用顶管施工方式,管材采用川级钢筋混凝土管(F形接口)。顶管工作井和接收井均采用沉井施工方式。

道路管道布置位置示意

一、工程建设条件

1、场地条件

根据现场调研,项目红线内存在1条8m宽的道路,地面高程在7.98~9.18m。道路北侧为2个在建住宅地块,道路南侧西段为现状办公地块,东段为一废弃河道,河岸至道路边为15~35 m。场地内除现状道路的雨水管和路灯电缆,无其他埋地管线,现状管线均需废除。

2、工程地质情况

根据项目勘察报告,场地土层特征自上而下分布如下。

(1)杂填土:杂色、松散、稍湿,以碎石、碎砖和混凝土块为主,夹部分粉性土,碎块石粒径一般在4~6cm。层厚3.00~5.20m,层底高程 3.18~5.5m。

(2)素填土:黄灰、灰色、湿、松散状,以粉性土为主,含云母、氧化铁,局部夹少量碎石。层厚0.60~1.90m,层底高程 0.08~4.98m。

(3)砂质粉土:黄灰色,很湿~饱和,稍密状,含云母碎屑及氧化铁质。摇震反应迅速,切面粗糙,无光泽,干强度低,韧性低。层厚1.10~2.50m,层底高程-1.12~3.78 m。

(4)砂质粉土:灰黄,灰色,饱和,稍密状,含云母碎屑及氧化铁质。摇震反应迅速,切面粗糙,无光泽,干强度低,韧性低。层厚 1.80~5.90m,层底高程-3.12~0.51m。

3、工程水文条件

在勘操澡度范围内,道路沿线场地有一层地下水。在场地浅部地层填土层、粉土层和粉砂性土层中所见的地下水属于第四系松散岩类孔隙型潜水。详勘期间,在勘探孔内测得地下稳定水位约在现地表以下3.40-4.80m。根据本场地区域水文地质资料可知,自然历史条件下,年均水位变化幅度为1.0-2.0m。

二、施工过程中出现的问题和解决方案

1、现状地质情况变化对顶管机械选择的影响

(1)现场地质情况发生变化

本项目雨水管埋设深度较大,经核对管道设计标高与前期地勘资料中各土层标高的关系,除少部分管道管顶位置暴露于杂填土层,多数管道基本位于2-1层砂质粉土中,适合采用泥水平衡顶管施工方式。但从各工作井和接收井施工过程挖出的土质情况看出,现状各土层高程情况有一定的变化,同时,填土层中碎混凝土块,碎砖块的粒径也较大,存在较多的粒径为10cm以上的碎块,甚至还有未完全破碎的大块墙体,对顶管施工有较大影响。

(2)分析地质情况,提出可行方案

现状地质情况发生了较大的变化,尤其是填土层中存在的大粒径砖石块,会使顶管过程的阻力过大,甚至发生卡机头等使顶管难以推进的情况。为了适应新的地质情况,顶管施工需要选用既能破碎大粒径的砖石块,又能适应粉砂土顶进施工的设备。本项目结合现场实际的土质情况,经多方面综合比选后,采用了带破碎系统的泥水平衡顶管机,并选择了Y8(工作井)~Y7(接收井)管段进行了试顶。试顶过程较为顺利,顶管施工范围场地的沉降和位移均满足相关监测指标的要求。同时,从排浆管排出的泥黎中发现了小颗粒的混凝土和砖渣,说明选用的机头破碎效果较好,适用于现状的地质情况。在后续管道的施工过程中,该设备较好地完成了顶管作业工作。

顶管施工现场参考

2、Y6~Y7管段顶管完成后漏水

(1)顶管完成后发生漏水现象

Y6(工作井)~Y7(接收井)管段为本工程的第二段顶管施工管段,顶管据进阶段未发生异常,但当顶管机头顶至接收井并逐渐顶破接收井洞口的临时封堵墙时,封堵墙上的裂缝开始慢慢渗水。随着机头持续顶进,封堵墙被顶穿,水变成了连续的水流,沿着洞口与管壁的缝隙不断流出。施工现场立即停止了顶管作业,并对工作区域进行了持续的沉降和位移监测。

(2)排查漏水原因,采取合理措施

漏水情况发生后,现场施工人员对顶管作业区域进行了排查,并分析了可能造成漏水的原因。(1)场地拆迁前可能存在河塘,在场地平整后形成了暗浜。当本项目的管道顶管施工穿越了暗浜后,暗浜中潜藏的地下水通过管壁外的缝隙渗透并引流到了检查井。(2)在本项目南侧约20m处存在一废弃河道,河水可能通过土层渗透至井周,导致漏水。

为防止洞口处漏水,常规的处理措施是对洞口周边区城采取止水加固措施,切断渗漏通道。但该方式会增加较多的工程费,且通过观察管道的漏水情况,本次漏水程度明显超出一般管道渗水的水量;与此同时,现场已实施完成的具有相似地质情况和施工条件的Y7~Y8 段管道未出现类似的状况,因此,需要排查其他可能导致漏水的原因,并采取合理的处理措施,从而避免浪费和留下工程隐患。

为了查找真正的漏水原因,项目组扩大了现场排查范围并调查了场地拆迁之前的原始地形情况。通过调查原始地形发现,Y7检查井周边曾存在一条村道,村道下可能存在早期的雨水管。同时,通过现场排查发现,在废弃河道上遗留的村道边存在一处淹没在水下的雨水排出口。项目人员对现状排出口进行封堵后发现,Y7检查井洞口不再水,说明在洞口附近存有与排出口联通的管道,现状河道里的水通过该管道倒灌进入了Y7井,导致了此次漏水事件的发生。

基于上述排查出的原因,施工单位在洞口附近探挖出了老的雨水管。因老管道埋设较澡,若采取挖除处理,将对新建成的管道造成影响,同时,对场地的整体扰动也较大,因此,对老管道采取了灌浆回填处理。对于新建雨水管管周因漏水造成的空隙,采取了注浆加固处理措施,从而保证管周土体的密实性。

3、Y4~Y5管段顶管遇阻碍

(1)顶管遇阻碍,无法顶进

Y4(工作井)~Y5(接收井)段管道长度约58m,顶管作业前段基本正常。但当管道顶进约25m时,顶进过程变得极为缓慢,作业10h进尺不到0.2m,排浆管排出的泥浆中存在大量的碎砖,碎混凝土块,顶管前方疑似遇到障碍物。同时,顶管机头上方出现了直径约2m的不规则坑洞,顶管作业立即停止,现场采取封闭措施。

(2)调查顶管遇阻原因,解决障碍物

根据项目的详勘报告及早期的地形资料,现状地表下3.0-5.2m深度范围内存在局部分布的原农居房基础或地梁可能成为本工程的主要地下障碍物。同时,由于场地离城市外江较近,可能存在早期的江堤护岸抛石。上述地下障碍物会对顶管施工造成不利影响,需采取清障措施。

对于因地下障碍物导致的顶进困难,常用的处理措施有竖井开挖技术,钻孔清除技术、顶管回退技术或者逆套管技术等。由于本项目设计的接收井尺寸较小,难以采用道套管技术;同时,因为现场已顶进了约25m管道,顶进距离较长,顶管国退技术也难以实施。因此,本项目结合场地条件、地质情况,以及管道的设计与实施情况,决定采取竖井开挖技术。

本段管道管内底设计标高约2.8m,地面标高约8.8m,开挖深度达6m,同时,道路北侧为在建地块的施工场地,直接开挖存在较大的风险。本项目结合道路路基层底开挖要求,将场地整体挖除15m,再在障碍物周边采取密打12m长的IV拉森钢板桩的围护措施后,进行开挖清障处理。清障完成后,基坑内采取好土密实回填。待钢板桩拔除后,顶管继续进行顶进施工,完成本段管道的作业。

顶管施工现场参考

三、检查井超沉处理措施

1、检查井Y1超沉

本项目的工作井和接收井均采用沉井方式施工,其中,接收井Y1在沉井施工完成后出现井室倾斜的情况,现场实测发现,检查井北侧井底标高符合设计要求,但南侧井底超沉了约20cm。

2、检查井超沉整改措施

由于检查井超沉和井室倾斜,管道接入Y1井处已不满足设计要求的接管标高,需要对检查井进行整改。经过项目各方商讨,对Y1检查井做如下整改。

(1)针对检查井井室倾斜的问题,由施工单位在控制南侧井底不下沉的情况下,继续下沉北侧部分,纠正井室倾斜情况;待井室摆正后,及时进行井内封底和底板混凝土浇筑,并持续观测检查井沉降情况。

(2)对超沉的检查井进行洞口改造,根据管道设计标高,将洞口上部进行破除扩孔处理,同时,将洞口下部加筋接高到设计标高,并做好接缝处的止水措施。

按照上述方案改造处理后,Y1井满足了设计要求的接管标高,管道顶管作业顺利完成。

四、结语

本项目针对顶管施工过程中遇到的各类问题,工作人员充分分析和排查问题的成因,并通过针对性的措施予以解决,得到一些经验:针对土质变化的情况,需要充分了解现场土质的性状,合理选择适应土质的顶管机械,从而保证顶管施工顺利进行;针对顶管渗水的问题,不能盲目套用常规的处理措施,需要查清问题真正的原因,并采取针对性措施,从而避免浪费和工程隐患;对于因障碍物导致的顶进困难问题,需要根据场地条件,地质情况和管道的实施情况采取合理的除障措施;对于检查井倾斜和超沉的情况,可以通过井室纠偏和洞口改造等措施保证检查井满足管道的设计和使用要求。

网址:www.zkpipe.com

扫码微信直接咨询